从热伸长到精度提升:轴芯冷却技术如何提升加工精度

在现代制造领域,精度是所有加工工艺的核心目标,而热伸长则是精度的主要威胁之一。热伸长不仅会导致尺寸偏差,还会引发表面粗糙度增加、动态精度漂移等问题,直接影响加工质量。本次将从热伸长的本质出发,剖析其对加工精度的影响,并深入探讨昊志机电轴芯冷却技术如何从根本上解决这一问题,为高精度加工提供全新解决方案。

一、热伸长:加工精度的隐形杀手

热伸长是主轴在高速运转时因内部热源(如电机发热、摩擦热等)导致的热膨胀现象。这种热膨胀会引发以下问题:

1.尺寸偏差:热伸长导致主轴长度变化,直接影响加工尺寸的准确性。

2.表面粗糙度增加:热膨胀引发的振动会破坏切削过程的稳定性,导致表面质量下降。

3.动态精度漂移:热伸长会改变主轴的动态平衡,导致振动加剧,影响加工稳定性。

传统冷却方式的局限性:

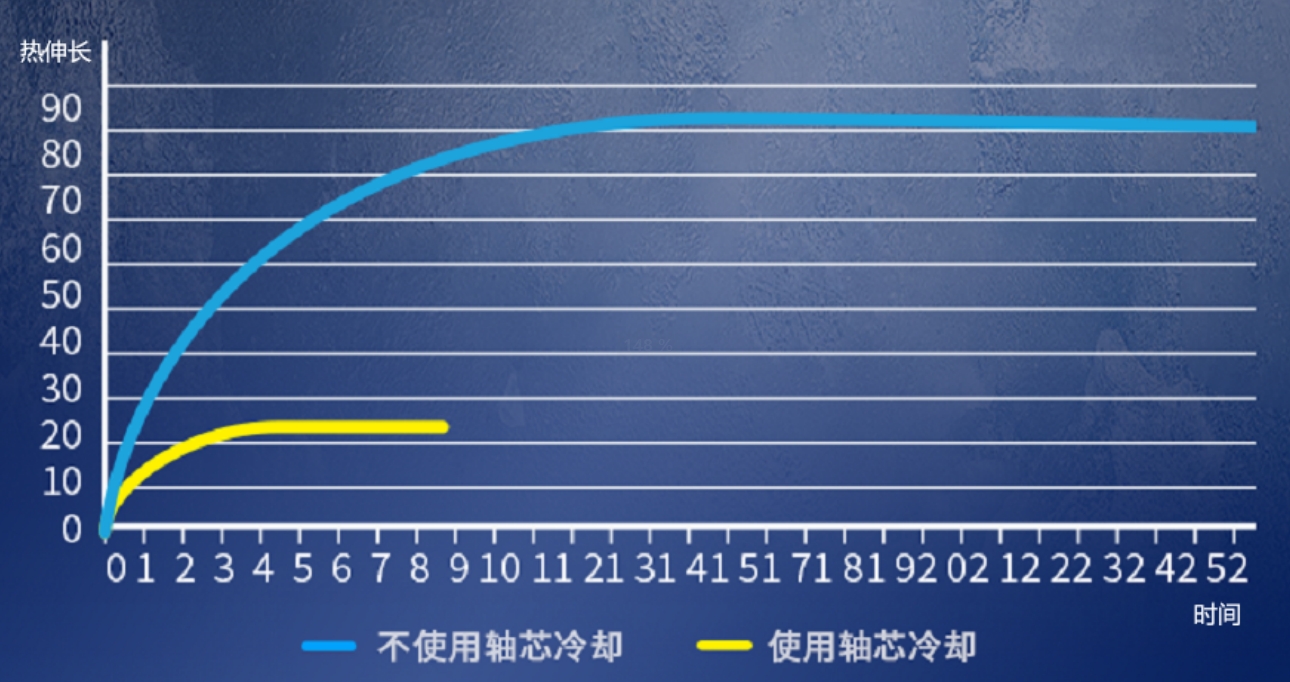

传统冷却方式(如外部喷淋或风冷)只能对主轴表面进行降温,无法触及轴芯热源。即使通过热补偿算法进行事后修正,也无法完全消除热伸长带来的精度漂移。数据显示,传统冷却方式下,加工精度通常只能稳定在10-15μm范围内,且热稳定时间长达20-40分钟。

二、轴芯冷却技术:从根源解决热伸长问题

轴芯冷却技术通过“内部直冷”的创新方案,从根源上解决热伸长问题。冷却介质直接作用于主轴核心发热区域,精准控温,将热稳定时间缩短至3-5分钟(缩短60%-80%),并将加工精度稳定在5μm以内。以下是其核心优势:

1. 精准控温

轴芯冷却技术通过内部冷却介质直接作用于轴芯热源,确保主轴在高速运转时始终保持恒温状态。这种精准控温大幅减少了热伸长对加工精度的影响,使尺寸偏差和表面粗糙度问题迎刃而解。

2. 加工工艺适应性提升

在不同的加工工艺中,主轴的转速和切削参数经常需要调整,这会导致主轴热伸长的显著变化,从而影响加工精度。轴芯冷却技术通过精准控温,确保主轴在各种工况下都能保持稳定的热状态,从而显著提升加工精度和表面质量。例如,在精加工过程中,即使转速和切削深度发生变化,轴芯冷却技术也能确保主轴的热稳定性,避免因热伸长变化导致的精度漂移。

3. 复杂材料适应性增强

热伸长问题在难切削材料(如钛合金、高温合金等)加工中尤为突出。轴芯冷却技术通过精准控温,确保主轴在高负荷加工时的稳定性,满足了从低强度到高强度材料的加工需求。

4. 动态稳定性提升

轴芯冷却技术通过抑制热伸长引发的振动,显著提升了主轴的动态稳定性。即使在20,000-36,000rpm的超高转速下,主轴依然能够保持低振动、低噪音的稳定状态,动态平衡等级高达G0.4。

三、硬核场景:轴芯冷却技术的行业应用

1.精密模具制造

在汽车模具的镜面抛光和高光加工中,热伸长会导致表面粗糙度增加,影响模具质量。轴芯冷却技术通过精准控温,有效减少了热伸长的影响,确保镜面抛光和微米级精度的加工要求。

2.航空航天与军工

钛合金叶片和高温合金结构件的加工对精度要求极高。热伸长会导致公差超差,影响零部件的装配和性能。轴芯冷却技术通过抑制热伸长,确保了复杂曲面和高精度结构件的加工稳定性。

3.新能源与3C电子

在新能源汽车的电机轴、电池壳体以及3C电子的金属外壳加工中,热伸长会导致尺寸偏差和表面粗糙度增加。轴芯冷却技术通过精准控温,实现了高速高光洁度切削,确保了加工精度和表面质量。

四、成本效益:从“高维护”到“低总成本”

热伸长不仅影响加工精度,还会加速主轴和刀具的磨损,增加维护成本。轴芯冷却技术通过创造恒温环境,延长了主轴的使用寿命,同时降低了因过热导致的停机风险。这种“少维护、长寿命”的特性显著降低了设备的全生命周期成本,为企业带来显著的经济效益。

五、轴芯冷却技术的核心价值

1. 更高精度

热误差被大幅削弱,批量加工一致性提升至新高度。轴芯冷却技术通过精准控温,解决了热伸长导致的精度漂移问题。

2. 更长寿命

主轴与刀具的使用寿命得到了可靠保障,设备全生命周期成本骤降。通过抑制热伸长带来的设备损耗,轴芯冷却技术显著延长了主轴和刀具的使用寿命。

3. 更强适应性

从铝合金到淬硬钢,从低速到超高转速,轴芯冷却技术展现出强大的兼容性和适应性,满足复杂多变的加工需求。

结语:制造技术的全新突破

热伸长问题曾是高精度加工领域的“隐形杀手”,而轴芯冷却技术的出现改变了这一局面。通过从根源解决热伸长问题,轴芯冷却技术不仅提升了加工精度,还为制造业带来了更长的设备寿命、更低的维护成本以及更强的材料适应性。

昊志机电轴芯冷却技术——让每一次旋转都化作精度的艺术演绎,每一刀切削都镌刻下精湛的品质印记。