近日,南方Plus记者走进我司生产车间,他们看到一幅典型的智能工厂场景:AGV小车在铺设有引导线的道路上匀速前进,将材料元器件运输到特定机床,机器手臂将材料放置到生产单元中研磨,并将成品放回AGV小车上,最后成品将按照程序进入下一道工序,或是直接进入存料仓库……

这种井然有序的车间生产场景背后,依靠的是复杂的程序编程与各个环节的联系,以往都是依靠车间大面积Wi-Fi维持信号,而在我司的厂房里,却用上了最前沿的5G技术。

图为厂房内设置的立体仓库。

5G加持,将智慧工厂精确控制推向极致

“5G拥有广连接、高带宽、低时延、计算量大的特点,对于生产具有批量小、离散程度高的高端装备核心零部件,5G技术对于产线的柔性程度和灵活性提升可谓是如虎添翼。”我司网信部总监田胜说。

记者了解到,昊志机电位于黄埔区的厂房拥有目前在电主轴制造领域全球第一条全自动、智能、无人生产线。“整个厂房安放有28组自动化生产单元,由AGV小车实现配送,整个智能生产线的‘大脑’是MES系统。“田胜说,MES系统实现了从CAD制图、生产计划设置、生产任务下达、生产材料配送、生产加工执行、产品配送,以及设备状态反馈保养等各环节的指挥,“而5G技术是进一步将整个系统的精确控制推向极致。”

图为分布在厂房顶上的5G分基站。

据田胜总监介绍,依靠传统的Wi-Fi等网络传输方式支持的自动化生产线,尽管能够实现信息高速传递,但很难解决因带宽有限带来的网络延迟现象,“毫不夸张地说,传统Wi-Fi监控网络传输的画面不仅有卡顿、局部马赛克的现象,而且极易受到其他无线电信号的干扰,对生产要求苛刻的离散制造生产模式智慧工厂而言,不仅不允许而且潜藏安全隐患。”

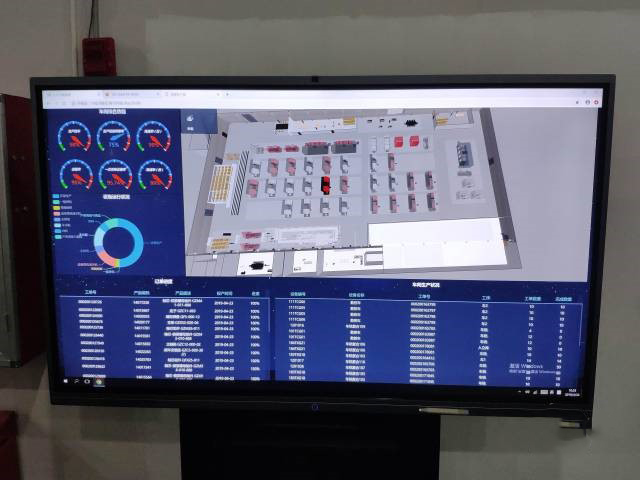

如今,在这个智慧工厂里,大量的机器和装备都内建传感器、PLC、RFID等,从硬件和装备采集到的数据要传到信息系统的后台,通过计算将新的指令再传回到设备这些过程,都已经实现5G传输。“同时,利用5G高带宽的特点,结合当下VR/AR技术,我们还通过计算机模拟合成的办法,实现对智慧工厂场景的虚拟,在视觉设备中实现360流畅的实时车间生产立体画面,更好地帮助生产管理人员实时了解车间的工作进度、质量状况、设备状态,及时根据各种状况进行反应和调整。”田总监表示。

同时,5G技术在提供高稳定性的基础上,也能实现对网络射频层进行安全设计。通过采用非广播方式和灵活调整AP发射功率,在保障信号覆盖质量的前提下,尽可能减小信号外泄,实现“场内有信号、场外无信号”,“这将大大提升厂房内高精密设备生产的安全性。”

5G赋能,柔性生产线提升50%生产效率

事实上,当前各类智慧工厂、柔性生产线、“黑灯工厂”等生产概念,均是依靠数字化、物联网、大数据等技术实现工业化和信息化融合,进一步提升生产效率和产品品质。对于专门从事高端装备,如高端数控机床、氢燃料电池、机器人等的核心功能部件生产加工的昊志机电而言,搭建智慧工厂并结合5G赋能,极大地提升了生产效率。

从去年6月份起,昊志机电利用5G技术、物联网、大数据、人工智能等信息技术搭建的智慧工厂投入试运营,实现了对车间的全方位监控和实时对设备的数据采集和分析,以及224款产品的柔性的生产能力。“仅车间技术员和生产员工由原来70人减少至11人,并最终到1-2人,每年节省人力成本700多万元,整体生产效率提升50%左右。”田胜总监说,智慧工厂未来将创造每年约3亿元营收。

图为在5G支持下搭设的车间生产实时监控系统。

在这样高效的生产能力背后,不仅有5G技术提供的网络支持,也离不开更加成熟的柔性制造技术。田总监介绍,仅作为自动化生产单元组成一部分的数控车床,就能搭载72种不同的刀具,对90%以上客制化高端精密设备核心功能部件实现柔性生产,“我们还每年拿出营收的10%作为研发费用,研发人员达400多人,今年力争把柔性生产做到极致。”

而对于5G技术的应用,田总监表示,这也将打开企业发展的新方向。“未来随着5G的全面铺开,依靠5G的大带宽、实时传输,我们将有可能对客户使用产品的状态实现实时监控,监测振动、转速、温度等数据,对可能出现问题的高精密仪器防患于未然。”田胜总监表示,制造型企业向服务型制造业转型,5G也将发挥关键作用。